Jak wygląda montaż, kontrola jakości i układanie 8,4 km rurociągu na dnie Morza Norweskiego bezpośrednio z olbrzymiego statku?

Projekt SURF (subsea, umbilicals, risers & flowlines), zlecony przez Equinor – wcześniej Statoil, spółkę Oil & Gas – został powierzony TechnipFMC, światowemu liderowi w dziedzinie podwodnej, lądowej, morskiej i powierzchniowej technologii Oil & Gas oraz Axess Group, norweskiemu dostawcy N°1 w zakresie kontroli jakości i rozwiązań inspekcyjnych w ramach działalności SURF.

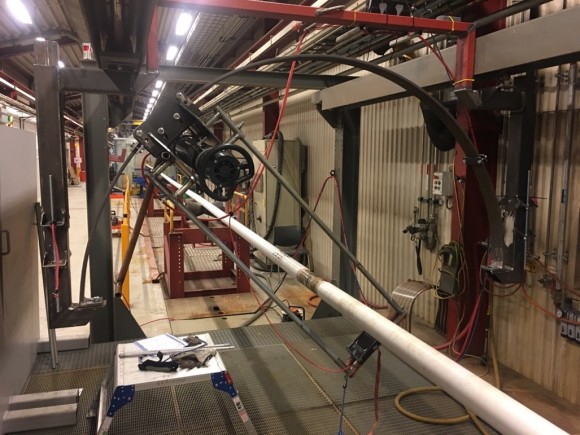

Rura nawinięta na tył olbrzyma z Morza Północnego jest montowana w fabryce dwukrotnie większej niż boisko piłkarskie, gdzie rury o długości 12 metrów przechodzą przez szereg stanowisk roboczych, które mają być wstępnie podgrzewane, spawane, testowane i powlekane. W sumie projekt składa się z siedmiuset podwójnych spoin, siedmiuset innych spoin głównych, a także spoin w konstrukcjach onshore i offshore.

Jak można sobie wyobrazić, to złożone przedsięwzięcie może napotkać wiele problemów. Niewielki błąd w dowolnym miejscu w procesie nieuchronnie opóźnia produkcję, co może spowodować ogromne straty finansowe. Dlatego za wszelką cenę należy unikać błędów ludzkich lub awarii sprzętu.

Od samego początku obaj partnerzy szukali niezawodnych, praktycznych i łatwych do wdrożenia rozwiązań, aby zapewnić bezproblemowe wykonanie prac montażowych, które miały być przeprowadzone w norweskim zakładzie.

Operacja o takiej wielkości wymaga obszernych badań każdej spoiny, która utrzyma kilka kilometrów rurociągu razem. Rzeczywiście, żywotność całego projektu opiera się na sile i jakości różnych połączeń tworzących rurę. Dlatego wysoko wykwalifikowani operatorzy i najnowocześniejszy sprzęt do kontroli jakości to kluczowe czynniki. Axess, firma zajmująca się kontrolą jakości, która zawsze poszukuje innowacyjnych i wiarygodnych narzędzi, poszukiwała na rynku niezawodnego cyfrowego systemu rentgenowskiego wysokiej rozdzielczości, który pozwoliłby zespołowi badawczemu na wykonanie tysięcy zdjęć rentgenowskich w rekordowym czasie, ale z niezrównaną precyzją i jakością.

Norweska firma ostatecznie zdecydowała się na sprzęt do badań radiograficznych GO-SCAN 1510 XR belgijskiego producenta systemów rentgenowskich – Teledyne ICM. Cyfrowy detektor CMOS o wymiarach 15 x 10 cm 49,5 µm oraz aparat rentgenowski stałopotencjalny CP225D okazał się idealnym partnerem do tego zadania.

„System Teledyne ICM został bardzo dobrze dostosowany do projektów Åsgard / Trestakk. Okazał się skuteczny, niezawodny i dokładny ”– Hjalmar Holmen, Starszy Geodeta – DNVGL.

Aby sprostać wysokim oczekiwaniom Axess w zakresie jakości obrazu, inżynierowie z Teledyne ICM ściśle współpracowali z ekspertami firmy Axess. Dzięki tej współpracy oprogramowanie do przetwarzania obrazu Teledyne Sherlock ™ zostało dostosowane do potrzeb klienta w zakresie zgodności z normą EN ISO 17636-2 obejmującą kontrolę radiograficzną przy użyciu cyfrowego zobrazowania. System musiał również spełniać bardzo wymagające specyfikacje dla rurociągu podmorskiego DNV OS-F101. Dla ekspertów Axess funkcje zaimplementowane w oprogramowaniu, takie jak stosunek sygnału do szumu (SNR) i narzędzia pomiarowe, były również bardzo mile widzianymi dodatkami do Sherlock ™, ponieważ znacznie poprawiły zrozumienie wykonania każdego zdjęcia rentgenowskiego.

Przy instalowaniu przez Axess źródła promieniowania rentgenowskiego i detektora na linii produkcyjnej Technip FMC jednym z największych atutów systemu Go Scan okazała się jego przenośność i uniwersalność.

Oprócz niezrównanej szybkości, z jaką DR dostarcza obrazy w porównaniu z filmami, magia cyfrowej radiografii – a zwłaszcza oprogramowania Sherlock – polega na tym, że wszystkie obrazy, badania i zmiany mogą być udostępniane współpracownikom, klientom i doradcom w całym świat w jednej chwili.

„System jest bardzo szybki i czułość była bardzo dobra. Dużą zaletą było dla mnie to, że mogłem wnieść wkład w interpretację skanów do spoin produkowanych w Orkanger z mojego biura w Oslo”– Bent Arild Aspeli, Starszy inżynier specjalista NDT, NDT poziom 3 TechnipFMC

Według operatorów i ekspertów pracujących nad linią, detektor GO-SCAN XR nie był jedyną gwiazdą rocka w serialu. Konkurencja była spora. Jednakże aparat rentgenowski CP225D spełnił wszystkie obietnice i wiele więcej. Zakres napięcia wyjściowego od 10 do 225 kV i zakres prądu od 1 do 10 mA umożliwia jego wszechstronne wykorzystanie. Urządzenie waży zaledwie 12 kg i było bardzo łatwe w przenoszeniu oraz instalacji na głównej linii.

„Wbudowany system ekranowania w aparacie i fakt, że byliśmy w stanie osiągnąć bardzo niskie dawki promieniowania we względnie ograniczonej przestrzeni, jaką dysponowaliśmy był niewiarygodny” Vidar Grønning, operator NDT operator / HSE wybrany delegat – Axess.

We wrześniu wszystkie 12-metrowe rury, które utworzyły 8,4-kilometrowy rurociąg morski, były teraz gotowe do przetoczenia na masywny kołowrotek z tyłu giganta Morza Północnego. Za kilka dni statek do układania rur opuści port i rozpocznie ekspedycję do Åsgard.

Ostatecznie zespoły Axess i Technip FMC były niezwykle zadowolone z wyboru sprzętu. Doszli do wniosku, że ten cyfrowy system rentgenowski będzie w stanie sprostać wszystkim zastosowaniom ze względu na ogromny sukces i złożoność projektu Åsgard.

Wykonanie tego projektu zajęło cztery tygodnie, tysiące spoin i blisko stu operatorów. Rurociąg Equinor leży obecnie na dnie Morza Norweskiego. Axess i Technip FMC po raz kolejny pracują przy użyciu sprzętu dostarczonego przez Teledyne ICM, a gigant z Morza Północnego wyrusza na nowe misje na wodach skandynawskich.

Źródło: www.teledyneicm.com/ndt/pipeline-the-norwegian-deep-sea-and-digital-radiography/?utm_source=CONTACTS&utm_campaign=fa4e3a8144-EMAIL_CAMPAIGN_2019_04_01_08_03&utm_medium=email&utm_term=0_d7a3b69e69-fa4e3a8144-441245433