Przemysłowa tomografia komputerowa

Dlaczego przemysłowa tomografia komputerowa?

Niezależnie od tego, czy są to bloki silnika, miejsca spawania, produkty wytwarzane w procesie formowania wtryskowego lub odlewania metali, czy też wyniki procesów drukowania 3D: kontrola jakości ostatecznie decyduje o jakości produktu i zgodności z coraz bardziej rygorystycznymi tolerancjami defektów. Ponadto w miarę ciągłego rozwoju technologii produkty stają się coraz bardziej złożone i mniejsze, co zwiększa zapotrzebowanie coraz bardziej precyzyjne systemy do kontroli jakości. Producenci i ich klienci muszą także stale optymalizować swoje procesy, aby zachować konkurencyjność i pozycję na rynku.

Do kontroli jakości, inspekcji i analizy wykorzystuje się obecnie szeroką gamę urządzeń badawczych, np. systemy kontroli optycznej i laserowej. Niektóre nieniszczące metody badań (np. badania za pomocą prądów wirowych i badania magnetyczno-proszkowe) mogą wykryć powierzchniowe defekty materiału. Metody ET,MT nie są w stanie dostarczyć nam informacji o wadach i defektach w całej objętości materiału. Badania niszczące w drodze kontroli przekrojowej części są kosztowne, czasochłonne a przede wszystkim wymagają zniszczenia części.

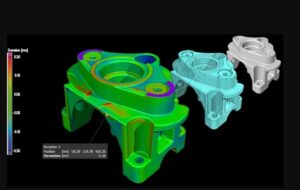

Porównanie nominalne/rzeczywiste. Obiekt zeskanowany za pomocą tomografii komputerowej w porównaniu z odpowiednim zestawem danych CAD. Wyniki analizy oznaczone kolorami i lokalne adnotacje pokazują odchylenia. Oprogramowanie umożliwia geometryczne porównanie danych wokseli, siatek i danych CAD.

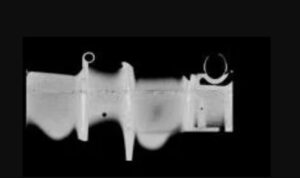

Oprogramowanie do analizy danych do skanowania CT zapewnia „rozwinięty” widok tego samego szwu spawalniczego; pory i pęknięcia są wyraźnie widoczne na całej spoinie.

W tym miejscu z pomocą przychodzi przemysłowa tomografia komputerowa (w skrócie przemysłowa CT). Tomografia komputerowa penetruje również wnętrze części. Wygenerowane w ten sposób dane są następnie przetwarzane przy użyciu specjalnego oprogramowania, które umożliwia liczne zastosowania, takie jak:

-

- Wysoka precyzja zgodności ze specyfikacjami:

- Ocena dokładności wymiarowej

- Analiza integralności konstrukcji

- Przewidywanie wydajności

- Optymalizacja metod i narzędzi wytwarzania

- Zautomatyzowana kontrola jakości w trybie inline

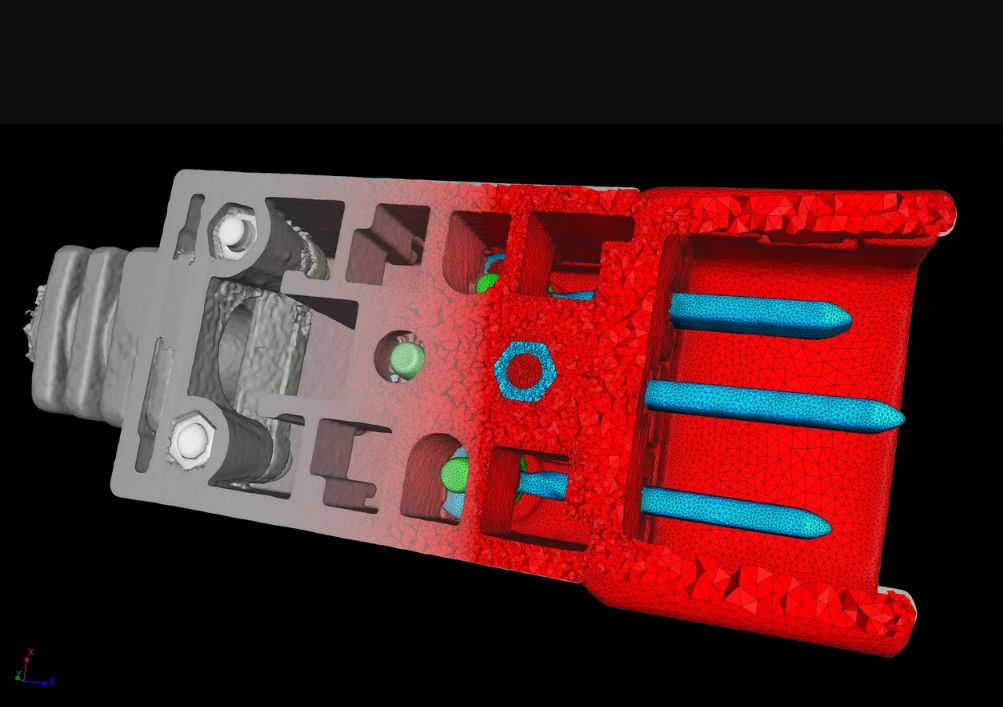

Części zeskanowane za pomocą tomografii komputerowej można zobrazować na komputerze, a następnie sprawdzić pod kątem wad nawet od wewnątrz.

Proces przemysłowej tomografii rentgenowskiej – CT: krok po kroku

Proces rozpoczyna się od umieszczenia badanego przedmiotu na obrotowym stole, ze źródłem promieniowania rentgenowskiego po jednej stronie i cyfrowym panelem [detektorem] po drugiej. Większe obiekty można skanować, obracając jednocześnie źródło promieniowania rentgenowskiego i detektor, podobnie jak tomograf komputerowy używany w placówkach medycznych.

Następnie w zależności od systemu a konkretnie źródła promieniowania wytwarzane jest promieniowanie jonizujące. Gdy obiekt się obraca, osłabia promieniowanie rentgenowskie proporcjonalnie do swojej gęstości. Promieniowanie rentgenowskie, które nie zostało pochłonięte lub rozproszone, przechodzi do panelu detektora, który w sposób ciągły rejestruje powstały obraz. W zależności od typu maszyny, kształtu belki i rozmiaru przedmiotu obrabianego, stół obrotowy (lub belkę) można również „przesunąć” (przesunąć w pionie), aby uchwycić całą geometrię części.

Sama wiązka może mieć kształt ołówka, stożka lub spłaszczonego wachlarza, a każdy z tych czynników ma bezpośredni wpływ na szybkość i jakość powstałego obrazu. Inne czynniki również odgrywają rolę, w tym materiał docelowy, grubość części, wymagania produkcyjne, pożądana precyzja i rozdzielczość obrazu.

Być może najważniejszym z nich jest materiał. Może wydawać się oczywiste, że im jest on gęstszy, tym większa jest ilość energii potrzebna do jego przeniknięcia. Podczas gdy wyższa moc zwykle koreluje z lepszym kontrastem obrazu ze względu na mniejszy szum, wyższe napięcie prowadzi również do mniejszego szumu, ale w niektórych przypadkach może zmniejszyć kontrast, jeśli nie zostaną podjęte żadne środki zaradcze. Nie da się po prostu “podkręcić głośności” w przypadku bardzo dużych lub bardzo gęstych komponentów. Z tego powodu tomografia komputerowa jest zwykle ograniczona do części wielkości walizki i mniejszych, choć zdarzają się wyjątki.

Jak skanery CT i oprogramowanie CT współpracują ze sobą?

Kluczem do tomografii komputerowej i następującej po niej krytycznej analizy danych jest voksel. Kiedy wysokoenergetyczne fotony wiązki promieniowania rentgenowskiego przechodzą przez obiekt, niektóre są pochłaniane, inne rozpraszane, a pozostałe uderzają w ekran detektora naprzeciwko źródła promieniowania rentgenowskiego. Następnie zasilają znajdujące się tam (dwuwymiarowe) piksele proporcjonalnie do gęstości skanowanego materiału, a także jego grubości i wartości tłumienia, a następnie generują serię obrazów w skali szarości.

Tutaj wkracza obliczeniowa część procesu. Oprogramowanie do wizualizacji danych tomografii komputerowej rekonstruuje te miliony pikseli w trójwymiarowe voksele. Następnie, wykorzystując zaawansowane algorytmy matematyczne, oprogramowanie tworzy pełną trójwymiarową wizualizację dokładnego zeskanowanego obiektu. Następnie można zastosować całą gamę narzędzi do analizy gęstości materiału, wzorców naprężeń, defektów wewnętrznych, wad projektowych i wielu innych atrybutów zeskanowanego materiału — w tym obrobionych maszynowo części metalowych, prototypów drukowanych w 3D, części formowanych wtryskowo z tworzyw sztucznych , tworzywa sztuczne wzmocnione włóknem lub cokolwiek innego, co można zeskanować.

Te oparte na oprogramowaniu analizy i wizualizacje mogą być bardzo cenne dla producentów w niemal każdej branży, umożliwiając projektantom i inżynierom zrozumienie trybów awarii, weryfikację krytycznych cech części, przewidywanie, jak produkty będą działać, a także ilościowe określanie i kwalifikowanie procesów produkcyjnych.

Zastosowania przemysłowej tomografii komputerowej na wszystkich etapach

Przemysłowy proces skanowania, analizy i wizualizacji tomografii komputerowej jest szybki, niezawodny, bezdotykowy i nieniszczący. Umożliwia to wgląd w inspekcję i metrologię, który wykracza daleko poza konwencjonalną metrologię optyczną i dotykową. Metodę tę można zastosować na każdym etapie produkcji, od prototypowania po kontrolę na linii produkcyjnej.