Automatyczny system do Inspekcji BATERII I OGNIW PIĘTROWYCH – XBS02 / XBC02-370-130

Firma THE X-RAY SOLUTION to znany producent wysokiej klasy systemów kontroli rentgenowskiej do zastosowań przemysłowych w dziedzinie szybkiej kontroli inline tzw. części bezpieczeństwa w przemyśle samochodowym i lotniczym na całym świecie. Dzięki bogatemu doświadczeniu w opracowywaniu zarówno standardowych, jak i niestandardowych systemów kontroli rentgenowskiej. THE X-RAY SOLUTION rozpoczęła prace nad systemami szybkiej kontroli akumulatorów litowo-jonowych w grudniu 2021 roku.

Systemy rentgenowskie do prześwietlania baterii zostały już zainstalowane i działają już kilka lat.

Spektrum akumulatorów do e-mobilności jest bardzo szerokie i obejmuje wiele różnych rozmiarów, kształtów i koncepcji. Firma THE X-RAY SOLUTION opracowała znormalizowane systemy obejmujące pełen zakres ogniw pryzmatycznych i kieszeniowych do inspekcji front-end i back-end.

Typowe linie produkcyjne baterii dla ogniw pryzmatycznych i kieszeniowych wymagają dwóch indywidualnych systemów inspekcji rentgenowskiej: NDT1 dla stosów /pięter i NDT2 dla całkowicie zmontowanego ogniwa, a produkcja ogniw cylindrycznych wymaga pojedynczego systemu inspekcji rentgenowskiej.

Wszystkie systemy oparte są na tej samej znormalizowanej platformie maszynowej i sterowaniu oraz są w pełni zaprojektowane zgodnie ze specyfikacjami suchego pomieszczenia – dry room.

Zintegrowane systemy transportowe są dostosowane do indywidualnych potrzeb i gwarantują płynną obsługę stosów i ogniw, jednocześnie skracając czas cyklu do 3,75 sekundy, co pozwala na obsługę linii produkcyjnych o wydajności 16 PPM.

Inspekcja ogniw cylindrycznych osiąga 250 PPM. W razie potrzeby możliwe są również inne rozwiązania.

Złożoność struktury ogniw wymaga zintegrowanych metod kontroli produkcji. Kontrola rentgenowska to jedyna metoda, która zapewni precyzję produkcji ogniw, co przełoży się na wysoką jakość produktów bez defektów.

Kontrola zawartości stosów:

• Odchylenia w ustawieniu blach między anodą a katodą

• Zliczanie blach

• Deformacja krawędzi blach

Kontrola opcjonalna:

• Stan zgrzein zakładkowych

• Cząstki metalu wewnątrz stosu

Kontrola zawartości ogniw:

• Położenie i odległości między stosami wewnątrz puszki

• Stan i odległości między łącznikami biegunowymi między stosami a puszką

Kontrola opcjonalna:

• Deformacja stosów, nawet pojedynczej blachy

• Odchylenia w ustawieniu blach

• Kontrola spoin pokrywy puszki

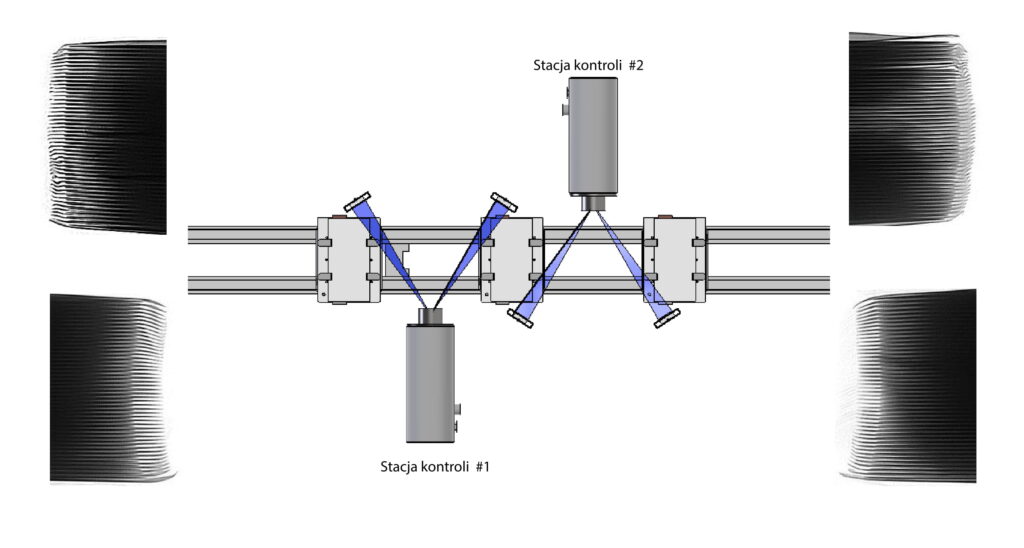

Zasada działania inspekcji rentgenowskiej przy prześwietlaniu ogniw piętrowych

Kontrola stosu/ piętrowania opiera się na płaskim chwycie badanego komponentu, w którym stos jest bezpiecznie zamocowany. Ta koncepcja kontroli składa się z dwóch oddzielnych obszarów kontroli, dzięki czemu jednocześnie pobierane są 4 obrazy z 3 różnych stosów, co przekłada się na wyjątkowo krótki czas cyklu.

Oprogramowanie kontrolne łączy 4 obrazy odnoszące się do tego samego stosu, dzięki czemu odchylenia arkuszy/ warstw można obliczyć dla tego samego stosu. Obrazy są generowane w poziomym procesie obrazowania 2D.

Zintegrowana, napędzana silnikiem platforma podnosząca przesuwa jednocześnie wszystkie 3 uchwyty przedmiotu obrabianego razem wraz ze stosami, w górę i w dół.

Inspekcja komórkowa zazwyczaj opiera się na pionowych komórkach na uchwycie detalu, gdzie robot podnosi komórkę po zidentyfikowaniu jej DMC. Po zakończeniu inspekcji komórka wraca do uchwytu detalu.

Zestaw 4 laserowych jednostek pomiarowych podaje przesunięcia osi do trasowania robota zgodnie z indywidualnymi tolerancjami pozycjonowania komórki na uchwycie detalu.

Dzięki 6-osiowemu robotowi i całkowitej przestrzeni wewnątrz kabiny, można zastosować dodatkowe obszary inspekcji do standardowej inspekcji 4-kątowej.

Konstrukcja chwytaka robota gwarantuje prawidłową obsługę z dokładnym pozycjonowaniem komórki w produkcji z dużą prędkością i jest wolna od martwych stref. To rozwiązanie sterowane robotem obsługuje 8 linii PPM z czasem cyklu 7,5 sekundy.

Dostępne są rozwiązania dostosowane do potrzeb klienta, obejmujące przenośniki cykliczne o dużej prędkości i czasie cyklu 3,75 sekundy, obsługujące linie o wydajności 16 PPM.

Standardowe obszary kontroli komórek

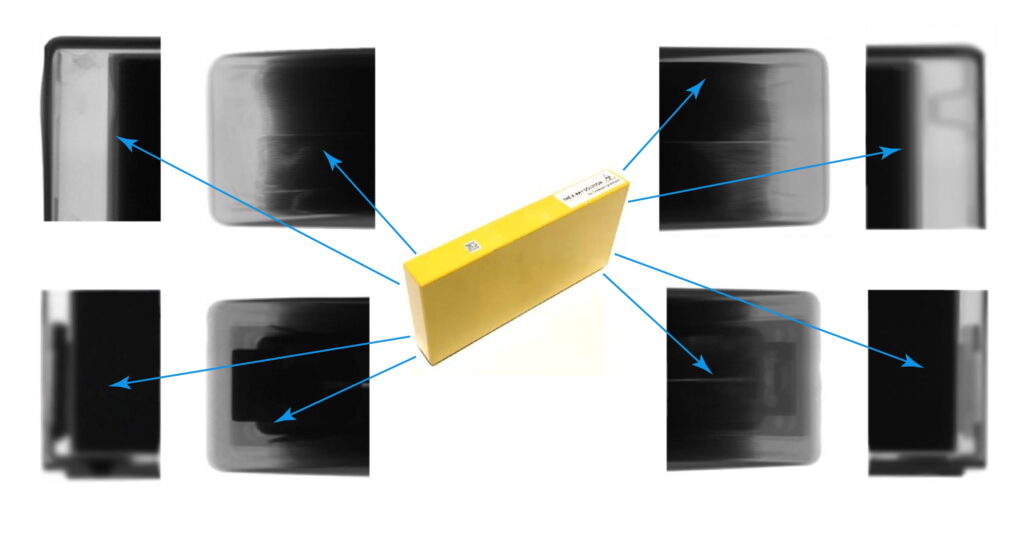

W przypadku linii produkcyjnych o dużej masie konieczna jest kontrola 4 narożników ogniwa, jak pokazano poniżej. Dzięki tym 4 obrazom można osiągnąć czas cyklu krótszy niż 3,75 sekundy.

Oprogramowanie inspekcyjne łączy 4 obrazy ogniwa.

Wysoka rozdzielczość obrazu systemu umożliwia następującą analizę inspekcji:

• Położenie i odległości między stosami wewnątrz puszki

• Stan i odległości między złączami biegunowymi między stosami a puszką

Inspekcja opcjonalna:

• Odkształcenie stosów, nawet pojedynczej blachy

• Odchylenie od osiowania blach

• Inspekcja spoin pokrywy puszki

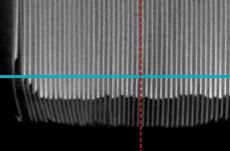

Radiogramy są generowane z zastosowaniem płaskich paneli cyfrowych

Przedstawiony powyżej radiogram i obszary inspekcyjne są rozmyte ze względu na NDA

Minimalna kontrola ogniw w celu zapewnienia jakości ogniwa to wykonanie 4 zdjęć narożników ogniwa. Ta standardowa procedura kontroli spełnia wysokie wymagania przepustowości linii produkcyjnych.

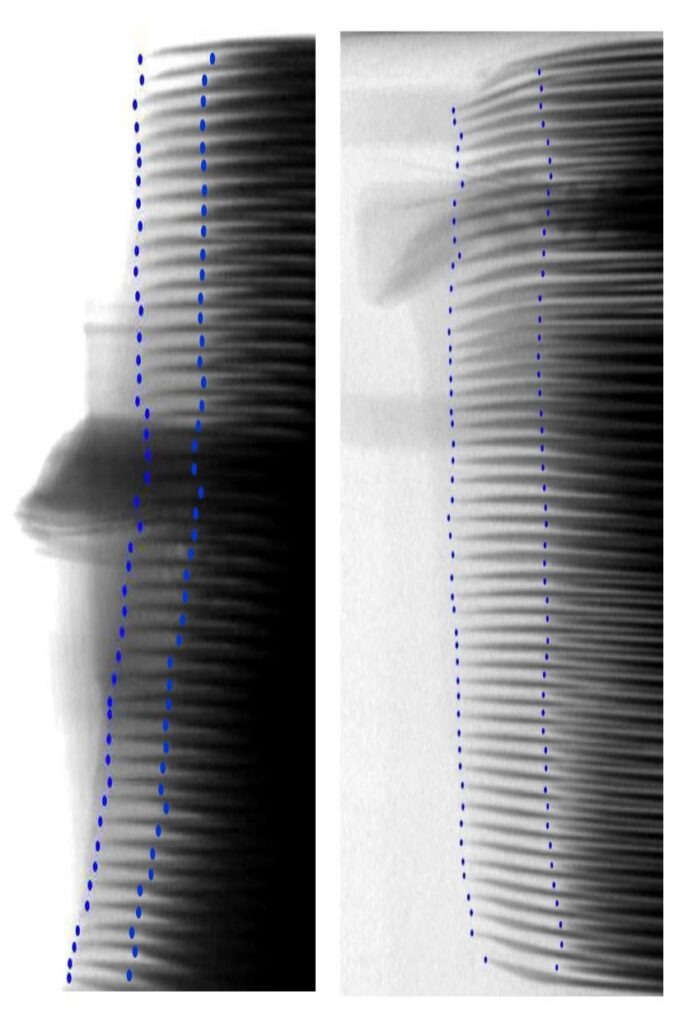

Oprócz tej niezbędnej kontroli, system może również pracować w trybie kontroli zaawansowanej, który obejmuje dodatkowe obszary kontroli i kierunki penetracji, umożliwiające ocenę kolejnych etapów procesu.

Jest to zazwyczaj wykorzystywane podczas optymalizacji procesów na linii produkcyjnej, a także do statystycznej kontroli procesu (planowanej lub na żądanie w dowolnym momencie).

Przykłady kontroli zaawansowanej mogą obejmować następujące obszary:

• Odkształcenie stosów, nawet pojedynczego arkusza

• Odchylenie od współosiowości arkuszy

• Kontrola spoin pokrywy puszki

Oprogramowanie ViSpect

ViSpect to autorskie oprogramowanie dla ADR, opracowane przez THE X-RAY SOLUTION.

Interfejs użytkownika oprogramowania ViSpect ma prostą strukturę i zawiera wiele narzędzi wizualnych, które ułatwiają skonfigurowanie konkretnego programu kontroli w krótkim czasie, w intuicyjny i łatwy do opanowania sposób. Interfejs człowiek-maszyna został zaprojektowany zgodnie z zasadami ergonomii miejsc pracy i jest przeznaczony do użytku zarówno w trybie nauczania.

W oprogramowaniu do kontroli ViSpect zastosowano najnowocześniejsze technologie sztucznej inteligencji AI, aby zwiększyć funkcjonalność oprogramowania, co może zapewnić klientom zaawansowaną niezawodność kontroli, niezbędną do ciągłego ulepszania ich procesów produkcyjnych.

Zgodność z wymogami suchych pomieszczeń – dry- room, serwis.

Systemy spełniają surowe wymogi dotyczące warunków panujących w suchym pomieszczeniu, a także gwarantują łatwy dostęp w celu rozwiązywania problemów, konserwacji i serwisu.

• Dostosowanie do wymogów suchego pomieszczenia:

• Oddzielne chłodzenie szafy sterowniczej

• Oddzielny wyciąg z kabiny rentgenowskiej

• Łatwe w czyszczeniu

Serwis i konserwacja:

• Szafa sterownicza zintegrowana z kabiną

• Duże drzwi serwisowe zapewniające łatwy dostęp

• Kamery X do sterowania procesem i zdalnego rozwiązywania problemów

ROZWIĄZANIA THE X-RAY SOLUTION

✓ Najwyższy poziom niemieckiej konstrukcji i jakości maszyn

✓ Światowej klasy komponenty, takie jak Siemens PLC / Spectra IPC / panele płaskie Vieworks / źródła promieniowania rentgenowskiego Thermo Fisher

✓ Koncepcja systemu Plug & Play

✓ Przemysł 4.0

✓ Certyfikat TÜV [niemiecki]

✓ 2-letnia gwarancja

✓ Umowa serwisowa z całodobowym wsparciem technicznym

✓ Zrównoważony rozwój