Spektrometr LIBS czy OES? – krótki przewodnik. Badania PMI w systemach zarządzania spójnością Oil & Gas [Asset Integrity Management Systems (AIMS)]

W branży energetycznej wymagana jest kontrola rurociągów poprzez analizę korozji przyśpieszonej przepływem (FAC), w przypadku wielu komponentów objętych przepisami należy przeprowadzić pełne badanie PMI.

Firmy zajmujące się wydobyciem ropy i gazu muszą przeprowadzać weryfikację materiałów na lądzie i na morzu, natomiast firmy odpowiedzialne za instalacje naftowe i gazowe muszą odpowiednio zarządzać systemem spójności aktywów w celu zapewnienia bezpieczeństwa rurociągów.

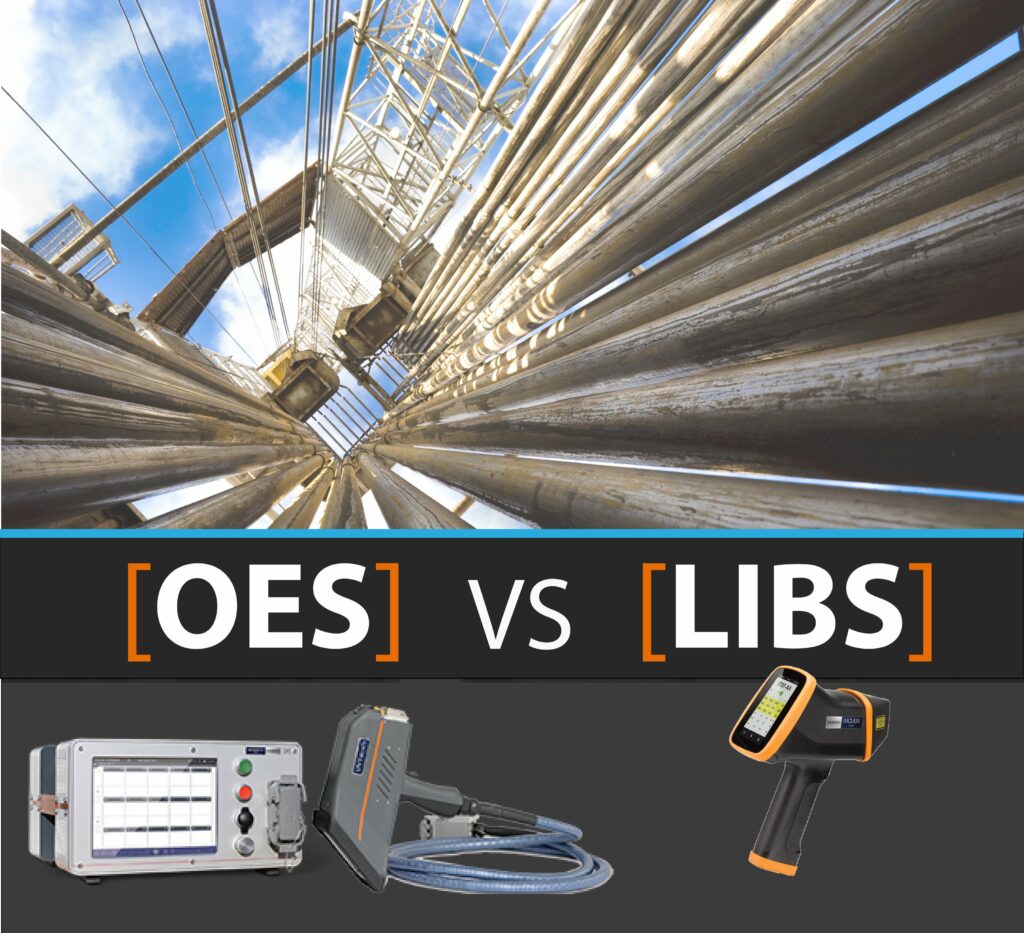

Niezawodne i dokładne spektrometry PMI, które można w prosty sposób transportować do odległych lokalizacji w zakładach przemysłowych, są dziś niezbędnym zestawem do badań składu chemicznego. Inżynierowie, menedżerowie ds. jakości i naukowcy od lat korzystają z technologii OES, aby sprawdzić skład chemiczny próbki z doskonałą precyzją i dokładnością. Wcześniej stosowana była wyłącznie technologia iskrowego optycznego spektrometru emisyjnego (OES), która umożliwiała przeprowadzanie złożonych lub krytycznych analiz w celu spełnienia wymagań bezpieczeństwa dla obiektów krytyczne. Jednakże pojawienie się ręcznych analizatorów (LIBS – Laser Induced Breakdown Spectrometry) czyli indukowanie promieniowaniem laserowym, które mogą pochwalić się możliwością badania zawartości węgla, podważyło ten pogląd.

Czy spektrometry LIBS mogą zapewnić precyzję i dokładność, które są tak kluczowe w tym obszarze?

W tym przewodniku szczegółowo weryfikujemy, które analizatory nadają się do którego zadania.

Inżynierowie, menedżerowie ds. jakości i naukowcy od lat opierają się na technologii OES prowadząc badania kompleksowego składu chemicznego komponentów z doskonałą precyzją i dokładnością.

Jakie są trzy główne techniki analizy PMI?

- Optyczna spektroskopia emisyjna (OES – Optical Emission Spectroscopy)

Powierzchnia metalu jest podgrzewana do tysięcy stopni Celsjusza za pomocą iskry elektrycznej. Zastosowanie tej energii powoduje, że atomy metalu emitują światło, które jest analizowane w celu ustalenia składu chemicznego próbki. - Spektroskopia przebicia indukowanego laserem (LIBS – Laser Induced Breakdown Spectroscopy) Powierzchnia metalu jest podgrzewana za pomocą lasera, który zamienia część powierzchni w bardzo małą ilość plazmy. Gdy plazma ochładza się, emituje promieniowanie o ściśle określonej długości fali. Analiza tych długości fali informuje, jakie pierwiastki znajdują się w próbce.

- Fluorescencja rentgenowska (XRF) Skupiona wiązka promieni rentgenowskich jest kierowana na powierzchnię metalu. Wiązka wysokiej energii przemieszcza elektrony w atomach i kiedy te elektrony wracają do swojego naturalnego stanu, uwalniają ściśle określoną charakterystyczną energię, którą może wykrywa analizator XRF.

Ostatecznie to, która technologia będzie dla Firmy odpowiednia, zależy od oczekiwanego rezultatu.

Kontrola i monitoring instalacji i rurociągów podlega wielu regulacjom więc badania PMI powinny być prowadzone zgodnie z wymogami tychże przepisów. Jaka była przyczyna wprowadzenia wprowadzenia tych regulacji i przepisów?

W lipcu 2005 r. w rafinerii BP Texas City doszło do poważnego pożaru w instalacji pozostałości hydrorafinacji(RHU). Dochodzenie wykazało, że podczas rutynowej konserwacji przypadkowo zainstalowano niewłaściwy gatunek materiału. Wadliwa część nie nadawała się do wysokotemperaturowej linii transportującej wodór, pękła już po trzech miesiącach pracy i spowodowała szkody o wartości 30 milionów dolarów.

Przenieśmy się do roku 2010, kiedy wydarzył się kolejny poważny incydent, tym razem w dzielnicy mieszkalnej San Bruno, Kalifornia. Segment linii przesyłowej gazu ziemnego pękł, uwalniając ogromne ilości gazu ziemnego. Gaz zapalił się, powodując pożar, w którym zginęło osiem osób, a wiele innych zostało rannych i zniszczył 38 domów. Późniejsze dochodzenie ustaliło prawdopodobną przyczynę jako niewystarczające zapewnienie i kontrola jakości, które pozwoliły na zainstalowanie produktu niespełniającego standardów kawałka rury z widoczną wadą spoiny.

Standardy API

Normy Amerykańskiego Instytutu Naftowego (API), powszechnie uznawane i aktywnie stosowane na całym świecie, stanowią kompleksowy zestaw specyfikacji, standardów, zalecanych praktyk i podręczników.

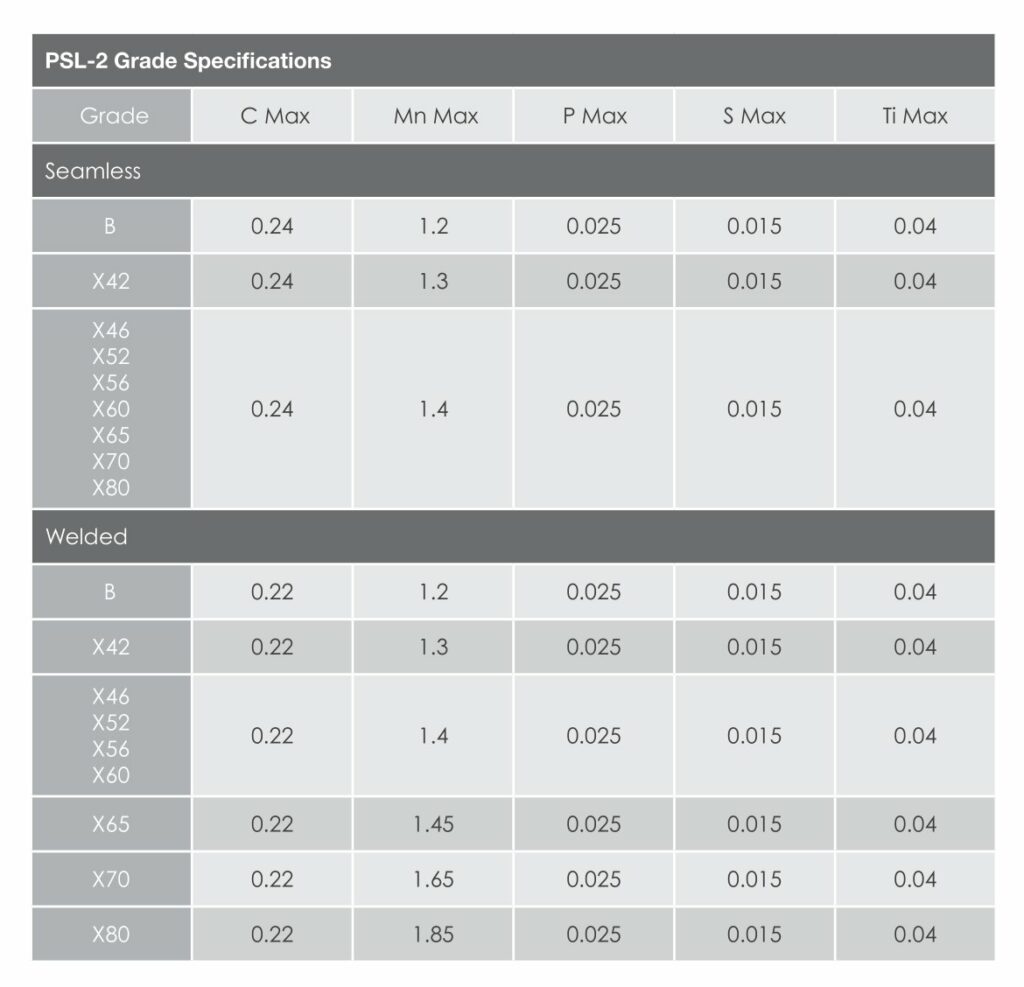

API 5L

Niniejsza specyfikacja zapewnia standardy dla bezszwowych i spawanych stalowych rur przewodowych stosowanych w transporcie gazu, wody i ropy i ma zastosowanie w przemyśle gazu ziemnego i ropy. Jeśli chodzi o weryfikację materiałów, norma podaje szczegółowe informacje dotyczące składu chemicznego według gatunku stali nierdzewnej; przykłady pokazano dla bezszwowych i spawanych rur PSL (poziom specyfikacji produktu) 2 w poniższej tabeli:

Pierwiastki muszą byc analizowane pod kątem API 5L. Jako minimum powinny być analizowane pierwiastki:

Węgiel (C) Chrom (Cr) Krzem (Si)

Magnez (Mn) Niob (Nb) Tytan (Ti)

Fosfor (P) Miedź (Cu) Vanad (V)

Siarka (S) Molibden (Mo) Bor (B)*

*Wymagane jest sprawdzenie zawartości boru tylko wtedy, gdy dostarczony wynik analizy cieplnej przekracza 0,001%. Jeśli jest mniej poza tym oznaczanie boru nie jest konieczne. Oprócz tego należy również sprawdzić, czy podczas produkcji stali nie dodano innych pierwiastków stopowych (innych niż przy odtlenianiu). Może to obejmować pierwiastki takie jak wolfram (W). Omawiamy te elementy i ich znaczenie w sekcji 4.

APIRP578

Norma dotycząca weryfikacji materiałów dla nowych i istniejących rurociągów ze stopów zawiera wytyczne dotyczące programów kontroli i weryfikacji materiałów w przypadku stopów żelaza i metali nieżelaznych. Norma zawiera wytyczne dotyczące przeprowadzania badań nieniszczących i obejmuje badania podczas budowy, instalacji, konserwacji i inspekcji nowych i istniejących systemów rurociągów objętych normami ASME B31.3 i API 570.

„Mega reguła” PHMSA

„Mega Reguła” to powszechnie akceptowany termin określający aktualizację PHMSA (Agencji ds. Bezpieczeństwa Rurociągów i Materiałów Niebezpiecznych) z 2020 r. do amerykańskich przepisów dotyczących bezpieczeństwa rurociągów

Odpowiedzialni za rurociągi przesyłowe gazu ułożone przed 1970 rokiem, muszą teraz określić wytrzymałość materiałową tych linii, weryfikując konkretne właściwości materiału i maksymalne dopuszczalne ciśnienie robocze (MAOP). Firmy posiadające dotychczasowe badania i informacje o stanie rurociągów mogły je przedstawić. Jeśli jednak firmy nie posiadały takich danych, są zobligowane sprawdzić wszystkie potrzebne parametry rurociągu.

Europejska Dyrektywa o Urządzeniach Ciśnieniowych PED 2014/68/UE

Europejskie przepisy dotyczące rurociągów są objęte Dyrektywą o Urządzeniach Ciśnieniowych PED 2014/68/UE i mają zastosowanie do stacjonarnych urządzeń ciśnieniowych o maksymalnym dopuszczalnym ciśnieniu większym niż 0,5 bara.

Spełnienie wymagań w praktyce

Zanim przejdziemy do porównywania technik analizy, należy określić jaki skład pierwiastkowy będzie badany. Weryfikacja materiałów, zgodność z przepisami i ocena spawalności wszystko sprowadza się do możliwości zmierzenia pewnych pierwiastków. Zacznijmy od być może najbardziej złożonego ze wszystkich – węgla.

ANALIZA WĘGLA

Węgiel odgrywa kluczową rolę w odniesieniu do właściwości stali, kluczowego metalu stosowanego w rurociągach. Właściwości decydują o wytrzymałości i kruchości oraz wpływają na jej urabialność i spawalność. Stosowanie niewłaściwej klasy stali w stosunku do zawartości węgla może spowodować uszkodzenie mechaniczne. Ustalenie właściwej oceny stali węglowej lub gatunku L jest również ważne, jeśli chodzi o obróbkę w wysokiej temperaturze, np. jak spawanie. Jeżeli element nie wytrzyma stosowanej temperatury, ulegnie zniszczeniu, co jest bardzo kosztowne.

Omówiony powyżej incydent w rafinerii w Texas City był spowodowany użyciem kolanka ze stali węglowej zamiast kolanka ze stali stopowej. Małe błędy mogą mieć duże konsekwencje, jeśli chodzi o gatunek materiału.

Równoważnik węgla (CE – Carbon Equivalent)

Aby przewidzieć zachowanie materiału podczas obróbki w wysokiej temperaturze, stosowana jest koncepcja równoważności zawartości węgla. Wykorzystuje zawartość procentową innych pierwiastków stopowych, aby uzyskać wartość “równoważności węgla” która jest stosowana zamiast procentu czystego węgla przy ocenie właściwości materiału. W praktyce wartość CE uzyskuje się za pomocą równania równoważnika węgla. Jest ich do wyboru kilka, w zależności od rodzaju stali.

Popularne wyrażenia służące do obliczania zawartości równoważnika węgla

Najpopularniejszy i przyjęty przez Międzynarodowy Instytut Spawalnictwa [International institute for welding – IIW) CE: CE=(%C)+((%Mn)/6)+(((%Cr)+(%Mo)+(%V))/5)+(((%Cu)+(%Ni))/15)

Równoważnik węgla wg. C. Düren (CEM): CEM=(%C)+((%Si)/25)+(((%Mn)+(%Cu))/20)+(((%Cr)+(%V))/10)+((%Mo)/15) +((%Ni)/40)

Równoważnik węgla wg. Thyssen CET: CET=(%C)+(((%Mn)+(%Mo))/10)+(((%Cr)+(%Cu))/20)+((%Ni)/40)

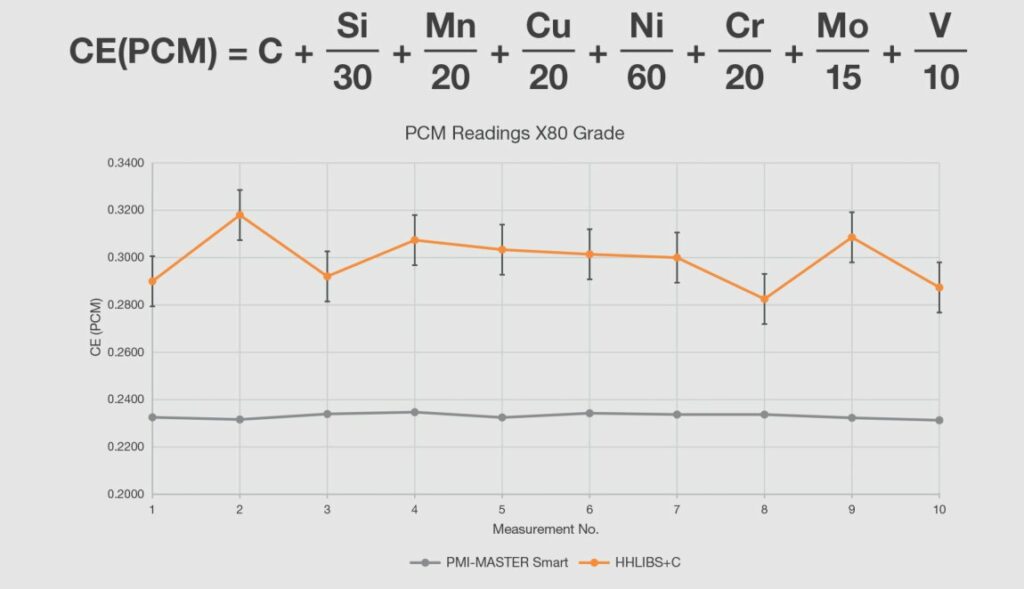

Równoważnik węgla wg. Japanese welding institute PCM: PCM=(%C)+((%Si)/30)+(((%Cr)+(%Cu)+(%Cr))/20)+((%Ni)/60)+((%Mo)/15)+((%V)/10)+((%B)*5)

Poniższa tabela pokazuje, jak zmienia się spawalność pod wpływem CE (CE – Carbon Equivalent). Zwróć uwagę, jak spawalność ulega pogorszeniu wraz ze wzrostem CE.

| Równoważnik węgla (CE) | Spawalność |

| Do 0.35 | Znakomita |

| 0.36–0.40 | Bardzo dobra |

| 0.41–0.45 | Dobra |

| 0.46–0.50 | Dostateczna |

| Ponad 0.50 | Niedostateczna |

Jeśli używasz koncepcji CE do oceny właściwości, takich jak spawalność, materiałów żelaznych wówczas będziesz musiał dokładnie zmierzyć zawartość wielu pierwiastków stopowych, takich jak mangan, bor, molibden i nikiel.

Jak widzimy, spawalność pogarsza się wraz ze wzrostem wartości równoważnika węgla. API 5L rozporządzenie podaje maksymalne wartości równoważnika węgla dla rurociągu.

Równoważnik węgla nie przekracza:

A. Dla rur gatunku X80, dla wszystkich gatunków rur bez szwu o określonej grubości ścianki większej niż 0,800 cala (20,3 mm) oraz określonych przez nabywcę dla rur z wysoką wartością równoważnika węgla, o wartości uzgodnionej pomiędzy nabywcą a producentem.

B. W przypadku rur nieobjętych pozycją a. powyżej, CE(PCM) 0,25 lub CE(IHV) 0,43, w zależności zastosowania.

[ Równoważnik węgla CE jak to działa? ]

Formuły równoważnika węgla zostały stworzone, aby zapewnić najlepsze szacunkowe wskazanie zawartości węgla, która odnosiłaby się do hartowności mierzonej stali. Formuły też służą do określania powiązanych właściwości, takich jak wytrzymałość i odporność. Jednakże, jak widać z równań równoważności węgla, jest ich kilka do wyboru. Wybór równoważnika węgla determinuje zawartość węgla w stali. W PCM i CEM opracowano receptury dla stali niskowęglowych, a dziś PCM jest powszechnie stosowany w nowoczesnych stalach zwykle stosowanych w rurociągach, w których zawartość węgla jest mniejsza niż 0,11% wag. %. To znaczy, że do obliczenia CE będziesz musiał zmierzyć następujące elementy:

Węgiel (C), krzem (Si), chrom (Cr), miedź (Cu), nikiel (Ni), molibden (Mo), Wanad (V), Bor (B)

[Pozostałe pierwiastki w stali i żelazie]

Oprócz węgla i jego równoważnika, są też inne pierwiastki, które mają znaczący wpływ na właściwości i muszą być weryfikowane i dokładnie mierzone.

Zgodnie z API 5L w każdej analizie należy zmierzyć następujące elementy: Węgiel, mangan, fosfor, siarka, chrom, niob, miedź, molibden, nikiel, krzem, tytan, wanad i bor (w razie potrzeby).

Zgodnie z API 5L, wszystkie pierwiastki stopowe dodawane w procesie produkcji stali:

W zależności od gatunku, ale może obejmować pierwiastki ogniotrwałe, takie jak wolfram (W) i tantal (Ta) lub hafn (Hf). Ich wysokie temperatury topnienia mogą utrudniać analizę.

[AZOT]

Analiza azotu jest niezbędna do identyfikacji i separacji stali duplex. Błędne użycie stali duplex może być problematyczne, szczególnie w zastosowaniach o bardzo niskich temperaturach. Chociaż stale duplex zapewniają wysoką wytrzymałość i doskonałą odporność na korozję, są trudniejsze w obróbce.

[Bor przy niskich ppm]

Niewielkie ilości boru – zaledwie 3 ppm – mogą znacznie zwiększyć twardość. Jest używany ponieważ może poprawić właściwości przy stosunkowo niskich temperaturach odpuszczania, zmniejszając koszty energii.

Jednakże, za dużo boru spowoduje obniżenie spawalności, zmniejszy wytrzymałość i spowoduje wzrost kruchości materiału oraz problemy ze spawaniem.

[ Prawidłowe sprawdzenie gatunku ]

Gatunki stali są ostatecznie określane na podstawie składu stali, wykonując test identyfikacji materiału i analizy weryfikacyjne, musisz upewnić się, że możesz zmierzyć właściwe elementy na właściwych poziomach detekcji.

Dodaje się wiele pierwiastków aby osiągnąć określone właściwości, rozważymy te najczęściej występujące:

[ WĘGIEL I MAGNEZ ]

Niska zawartość węgla zapewnia odporność na korozję, a wysoka zawartość węgla zapewnia lepszą wytrzymałość w wysokich temperaturach. Stal gatunek L wymaga węgla – C na poziomie 0,03% lub mniej, gatunek H to minimum 0,04% i maksymalnie 0,1% węgla -C. Stal manganowa – stosowana ze względu na wysoką udarność – wymaga 13% manganu.

[KRZEM, FOSFOR I SIARKA]

Fosfor i siarka są dodawane w celu zwiększenia obrabialności, podczas gdy poziom krzemu musi być ograniczony w niektórych gatunkach stali ze względu na dodatkową odporność na korozję.

[CHROM I MOLIBDEN ]

Molibden dodaje się w wyższych stężeniach do austenitycznych gatunków stali nierdzewnej przeznaczonych do środowisk korozyjnych. Chrom pełni podobną funkcję w gatunkach martenzytycznych.

Czy LIBS lub OES potrafi wykryć najważniejsze pierwiastki?

Aby zachować zgodność z przepisami i prawidłowo określić gatunek metalu trzeba wykryć wiele różnych pierwiastków na bardzo niskich poziomach. Techniki analizy są różne, a każda z nich ma zalety i wady.

Więc, jaki analizator wybrać do oznaczania gatunku w terenie i zgodność z przepisami?

PRZENOŚNY, RĘCZNY XRF

Ręczny XRF nie jest w stanie analizować węgla ani boru, ponieważ ta technika nie może wykrywać “wiarygodnie” najlżejszych pierwiastków układu okresowego. Chociaż powszechnie używany mając setki zastosowań, XRF nie nadaje się do spełnienia wymagań „Mega Rule” PHMSA.

RĘCZNY LIBS

Ręczny LIBS doskonale nadaje się do identyfikacji niektórych gatunków stopów. Historycznie rzecz biorąc, LIBS nie był w stanie wykryć węgla, jednak obecnie niektóre urządzenia mają taką możliwość. API RP 578 zostało zmienione w celu uwzględnienia LIBS jako techniki pomiarowej, jednak mimo że LIBS jest w stanie mierzyć SN, As i B, granice wykrywalności są zbyt wysokie, aby były przydatne w większości zastosowań.

Metoda OES przez wiele lat była postrzegana jako “złoty standard” analizy metali, charakteryzujący się niskimi granicami wykrywalności trudno wykrywalnych pierwiastków, takich jak węgiel, bor i wolfram. Ze względu na potrzeby analityczne w terenie producenci oferują analizaotry OES w wersji przenośnej, dzięki czemu można je swobodnie przenosić i transportować, co ułatwia pomiary na wysokości czy np. dołach i rowach (rurociągi).

Musimy więc pominąć XRF, ponieważ nie potrafi on analizować węgla, ale co z pozostałymi dwoma technologiami?

WNIOSKI: LIBS VS OES

Na podstawie przeprowadzonych badań tych samych próbek analizatorami LIBS oraz OES możemy wnioskować:

– Wyniki wyraźnie pokazują, że ręczny LIBS w ogóle nie jest w stanie mierzyć fosforu, siarki i boru. W wielu przypadkach ślad LIBS jest daleki od czerwonej linii oznaczającej certyfikowaną wartość referencyjną. Chociaż wygląda to niepokojąco, w praktyce można temu łatwo zaradzić poprzez ponowną kalibrację przyrządu względem znanego odniesienia przed testami w terenie. Możemy zatem założyć, że średnia wartość zmierzona za pomocą ręcznego LIBS będzie miała większą dokładność w rzeczywistej sytuacji testowej.

Większym problemem jest jednak brak precyzji. W niektórych przypadkach odchylenie standardowe jest większe niż rząd wielkości w przypadku przenośnych analizatorów LIBS. Problem z brakiem precyzji polega na tym, że można łatwo błędnie sklasyfikować gatunek metalu, szczególnie w przypadku identyfikacji węgla, gdzie różnice zawartości między gatunkami są bardzo małe. Może to mieć poważne konsekwencje dla zastosowania produktu, zwłaszcza gdy gatunek jest używany do określenia maksymalnego ciśnienia roboczego w rurociągu.

Problem z brakiem precyzji polega na tym, że LIBS łatwo mógłby błędnie sklasyfikować gatunek metalu, zwłaszcza pod względem zawartości węgla, gdzie różnice pomiędzy gatunkami są bardzo małe.

Ekwiwalent Węgla

Warto przyjrzeć się wynikom, jakie uzyskujemy, jeśli zastosujemy te wyniki do najpopularniejszych obliczeń PCM CE. Jest to zmodyfikowana wersja wzoru PCM, ponieważ wyniki dla boru nie są dostępne w LIBS.